Con la aplicación de la Nanotecnologia es posible disponer de materiales de construcción que hagan una industria de la construcción más eficiente y sostenible, con un abaratamiento de costes y una menor agresividad medioambiental. La Nanotecnologia y los nanomateriales ofrecen nuevas oportunidades interesantes de poder disponer de materiales de construcción de mayores resistencias mecánicas, de una mayor durabilidad, mucho más ligeros, de mayor poder aislante, más impermeables y de una mayor resistencia al fuego.

La Nanotecnologia puede hacer posible también la fabricación de materiales “inteligentes”, que indican su estado tensional o de fisuración en tiempo real; esta propiedad contribuye a incrementar los niveles de seguridad durante la construcción y durante la vida útil de los edificios y de las obras de infraestructura.

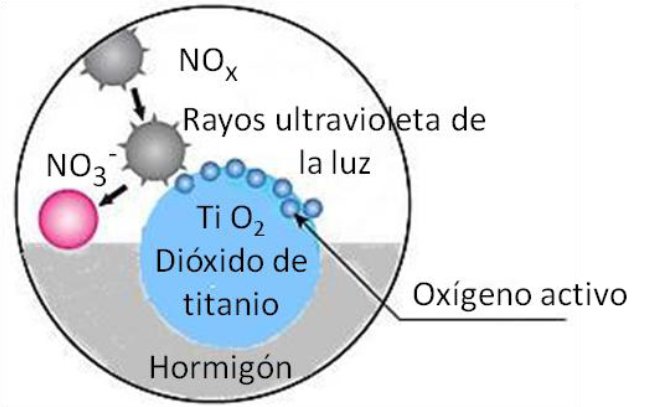

Otras dos propiedades importantes pueden tener los nuevos materiales: la autorepación (self healing) y las propiedades derivadas del efecto fotocatalítico, la autolimpieza (self cleaning) y la neutralización de partículas contaminantes en la atmósfera como los oxidos de nitrógeno NOx SOx,CO,COVx entre otros.

El Hormigón

El hormigón es el material de construcción que más se utiliza actualmente; su componente principal es la pasta de cemento que constituye la matriz aglomerante del hormigón. El tipo de cemento más utilizado actualmente es el cemento portland. La industria de fabricación del cemento es bastante contaminante y consumidora de materias primas y de energía.

La Nanotecnologia puede contribuir a mejorar las propiedades del cemento a partir de un nuevo nanoclinker, fabricado con nano materiales pulverulentos obtenidos de las materias primas tradicionalmente utilizadas en su fabricación. La conminución, a un tamaño nano métrico de los minerales que componen la materia prima: óxidos de calcio, de silicio de hierro y de aluminio, principalmente, será un proceso de eficiencia creciente en un futuro próximo. En la actualidad es posible reducir el tamaño medio de los granos de cemento a 200-300nm mediante un método físico-mecánico, por vía húmeda, utilizando perlas esféricas de ZNO2 que se mueven en etanol a 3600 rpm durante 6horas. Esta técnica abre la puerta a la fabricación de materiales cementiceos de altas prestaciones. Las nanoparticulas del cemento cambian completamente la hidratación y sugieren una diferente cinética de la reacción, manteniendo una termodinámica similar. La reducción a tamaño nano métrico de los granos de cemento, incrementa drásticamente la reactividad temprana del cemento.

La reducción de la temperatura de clinkerización (de 1470° a 1200°) permite una reducción sustancial de la emisión de co2 y del consumo de energía.

El nano cemento obtenido del nano Clinker,será un cemento más reactivo químicamente y estará formado por partículas sólidas multi fase de nanocristales de alita,bellita…,con capacidad de modificar la velocidad y el grado de hidratación del cemento , así como la microestructura de la pasta de cemento y, en consecuencia, de mejorar sus propidades físicas y químicas.

En la fabricación de los nano cementos se utilizarán nanoparticulas como activadores y catalizadores, para rebajar la temperatura de la clinkerización y diversos tipos de nano puzolanas, en determinadas proporciones, para fabricar cementos compuestos, binarios, ternarios o cuaternarios, con objeto de reducir la cantidad de Clinker en el nanocemento fabricado, utilizando nano materiales alternativos como: cenizas volantes, escorias de horno alto, arenas de fundición, cenizas de residuos de industrias papeleras, residuos industriales, productos cerámicos y otras materias primas con contenidos bajos en carbono como los basaltos y los minerales de boemita AlO(OH),principal constituyente de la bauxita.

Los cementos nanotecnológicos serán materiales ecológicos(eco-frienly); se utilizarán en su fabricación fuentes alternativas de energía como la madera,los aceites y pinturas, los fertilizantes,la biomasa, las basuras y otras energías como la solar ;se utilizarán también en la fabricación del Clinker, en sustitución de las materias primas tradicionales, puzolanas,humo de sílice, subproductos industriales amorfos (IBP) procedente del reciclado de vertederos, utilizando la técnica de la fragmentación electrodinámica.

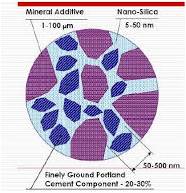

En la fabricación de los nuevos cementos se sustituirá, en la mayor medida posible, el Clinker del cemento por materiales cementíceos suplementarios (SCM) como: cenizas volantes, escorias de horno alto, humo de sílice, cascarillas de arroz, micro sílice y nano sílice…debidamente activados.

En la actualidad el máximo porcentaje de sustitución aceptado del cemento portland por materiales (SCM) es del 35%. El desarrollo de nuevas técnicas de comminución más eficientes, combinadas con el desarrollo de nuevos activadores químicos alcalinos más potentes, harán posible disponer de puzolanas con una reactividad química muy elevada, que permita incrementar el porcentaje de sustitución del cemento portland por puzolanas super activadas, hasta valores del 70% y aun hasta del 100%.

Esta reducción de la dependencia del cemento portland, se producirá como consecuencia de la formación de nuevos materiales cementantes geopolímeros, de fórmula general: Mn((-Si-O)z-Al-O)n.(H2O)w, durante la fase de hidratación, con la formación de fases gel cementantes amorfas o semi-amorfas que aglutinan todos los productos hidratados en un proceso de endurecimiento formando un hormigón geopolímero.

La adicion de nanoparticulas a la pasta de cemento

La adición de nano partículas a la pasta de cemento tiene la potencialidad de mejorar las propiedades de los materiales cementíceos: hormigones, morteros, lechadas por su mayor reactividad química, consecuencia de su elevada área superficial disponible para reaccionar a nano escala con las partículas próximas presentes en la pasta de cemento en proceso de hidratación.

Su acción es compleja pudiendo destacarse tres acciones principales: 1ª Atracción de los materiales hidratados que se depositan en sus superficies actuando como centros de nucleación; 2ªComo Potentes Catalizadores de las reacciones de hidratación; 3ª Como Material Ultra Fino de Relleno de los nano poros que se forman en la pasta de cemento, reduciéndose la porosidad capilar de la pasta de cemento e incrementándose su resistencia a la fisuración.

La acción conjunta de estos efectos promueve y acelera la hidratación temprana del cemento, propicia la formación de una micro estructura de los hormigones más densa e impermeable y mejora su resistencia mecánica y su estabilidad química.

La adición de nano partículas en las proporciones adecuadas, añade a la matriz cementicea importantes propiedades específicas, de acuerdo al tipo y a las propiedades de las nano partículas utilizadas.

Las nano partículas que más se han investigado hasta el momento en relación con los materiales cementíceos son: n SiO2, nTiO2, nAl2O3, nFe2O3, nZrO2, nZnO2, nCuO y las arcillas procesadas. En general, estos nanomateriales aceleran la formación temprana de C-S-H gel e incrementan la resistencia temprana de la matriz cementícea y mejoran la estructura de los poros de la micro estructura de la pasta de cemento, reduciendo el tamaño, el número y las conexiones entre los poros y disminuyendo la permeabilidad de la matriz. De ensayos realizados se deduce que su adición incrementa la resistencia a compresión y a flexión tempranas de la matriz cementicea.

El tamaño de las nanopartículas es menor de 100nm; las de menor tamaño utilizadas en los materiales cementíceos tienen 15nm. Las cantidades añadidas varían entre el 2% y el 4% en peso.

La adición de nTiO2 aporta además el efecto de fotocatálisis convirtiendo los hormigones y morteros en materiales auto limpiables (self cleaning) y neutralizadores de las partículas contaminantes presentes en la atmósfera.

Las nanopartículas SiO2 manifiestan mayores aportaciones en la fabricación de materiales cementíceos de elevadas prestaciones; su potente actividad puzolánica refuerza las reacciones puzolánicas de las cenizas volantes presentes en la pasta de cemento, generándose más cantidad de la fase cementante(C-S-H) gel; la reacción de las nanopartículas deSiO2 con la portlandita Ca(OH2) produce (C-S-H) gel de mayor densidad y tenacidad en los momentos iniciales de la hidratación, aumentando las resistencias tempranas a compresión y a flexión, así como el módulo de elasticidad de la pasta de cemento endurecida; su adición mejora la adherencia de la matriz en la zona de contacto ITZ con los áridos o agregados, con los refuerzos de acero y con las fibras añadidas a la matriz cementícea.

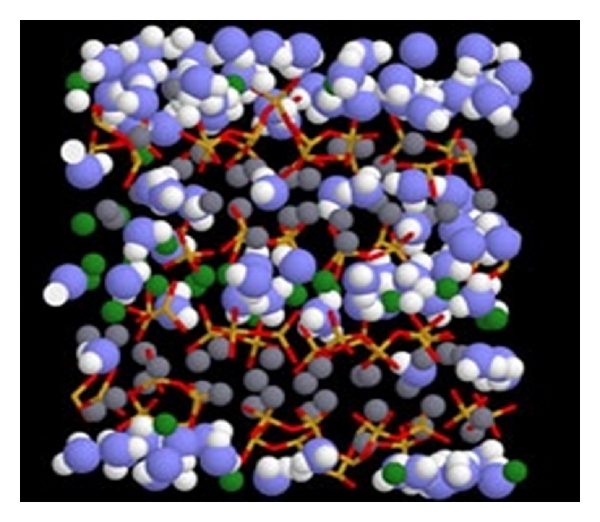

(En la figura las esferas azulas y blancas son átomos de oxígeno e hidrógeno de la molécula del agua; las esferas verdes y grises son iones de calcio entre las capas y dentro de las capas respectivamente; los palos amarillos y rojos son átomos de silicio y de oxígeno de los tetraedros de sílice SiO2)

El volumen de la fracción más densa del C-S-H se incrementa con la cantidad de nSiO2 añadida (38%y 50% con nSiO2 al 6% y 18% en peso respectivamente, Mandal et al 2010).

La eficacia de la adición es mayor cuando se utilizan conjuntamente micro sílice (d. medio 0,10 – 0,20 micras) y nano sílice(d. medio 15 nm.); adicionando a la pasta de cemento un 6% en peso de micro sílice y un 1,5% de nano sílice, se consiguen los mayores incrementos de la resistencia a compresión a 7 y 28 días. El tipo de nSiO2 más eficaz es la solución coloidal. La adición de nanopartículas de SiO2, rellena los huecos de la estructura del C-S-H y distribuye más homogéneamente los productos hidratados, incrementa la longitud de las cadenas del C-S-H y hace más difícil disolver la cal de la portlandita (Gaitero et al 2008).

La adición de nano partículas reduce el consumo de cemento portland en la fabricación de materiales cementíceos, los hace más ecológicos y su fabricación más sostenible en el tiempo.

Los nanotubos de carbono

Otros tipos de nano partículas como las nanofibras y los nanotubos de carbono, añadidos a la matriz cementícea pueden mejorar, muy notablemente, sus propiedades. La adición de nanotubos carbono de pared múltiple (MWNTs), a pesar de sus muy importantes potencialidades por muy elevada resistencia a tracción y elevado módulo de elasticidad, se ve dificultada en el momento presente, por su elevado precio de fabricación y de aplicación, en la mejora de las propiedades de los materiales cementíceos. Otra propiedad muy importante en el refuerzo de materiales cementiceos con MWNTs es su elevado índice de esbeltez (aspect ratio) que pueden llegar a alcanzar valores muy superiores a 1000/1, (2.5e+9/1).

Aunque los ensayos realizados hasta el momento presente son escasos, sus resultados confirman su capacidad de incrementar las propiedades mecánicas de la matriz cementícea, su resistencia a compresión, su resistencia a flexión, sus propiedades elásticas y su resistencia a la fracturación. Con la adición de MWNTs se pueden fabricar hormigones más resistentes al fuego (600º) de una mayor estabilidad térmica, menor porosidad y de una mayor durabilidad.

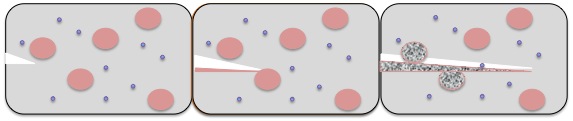

Para una eficiente utilización es necesario conseguir una buena distribución y dispersión de los MWNTs y una adecuada adherencia con la pasta de cemento; esto se consigue utilizando técnicas ultrasónicas (sonicación), tratamientos con ácidos y empleando dispersantes como el carboxilato modificado; la adherencia de los nanotubos con la pasta de cemento no es buena por su carácter hidrofóbico, siendo necesario funcionalizar las superficies de los nanotubos. Su longitud es de unas 2 micras su diámetro exterior es de 8 a15nm y su diámetro interior de 4 a 8 nm; su área superficial es superior a 300m2/g. y la dosificación utilizada varia, generalmente, entre 0.10 y 0.2% del peso de cemento.

Para mejorar la trabajabilidad de las mezclas cementíceas es necesario utilizar superplastificantes e incrementar la relación agua/producto cementante.

Durante el proceso de hidratación los nanotubos de carbono actúan como agentes de nucleación y propician la formación de mayores cantidades de la fase cementante C-S-H gel más densa y tenaz, la presencia de nano tubos de carbono afecta a la morfología de los productos de hidratación en la etapa inicial y acelera el proceso de hidratación a edad temprana, rellena con mayor eficacia los nanoporos de la matriz, produciendo compuestos cementíceos más resistentes.

Las nanofibras de carbono

La adición de nano fibras de carbono produce efectos similares, aunque de menor relevancia como refuerzo de las matrices cementíceas; sin embargo, son de más fácil aplicación por su buena dispersión con un costo menor. Proporcionan a los compuestos cementíceos mayores propiedades mecánicas a largo plazo, mayor durabilidad, una mayor resistencia a la fatiga a flexión y una mayor resistencia a la fracturación, como consecuencia del cosido que realizan de las microfracturas de la matriz y de la adherencia con la fase cementante C-S-H gel.

El diámetro de las nano fibras de carbono puede variar entre valores menores de 100nm y 1000nm; su longitud es variable entre 50 y 200nm.Su dosificación, generalmente, varía entre 0.2 y1.0% en peso del material cementíceo.

La adición de nanotubos y de nanofibras de carbono convierten los compuestos cementíceos en materiales “inteligentes” capaces de realizar un auto control en tiempo real (self sensing) del estado tensional y deformacional de los hormigones sometidos a cargas estáticas, dinámicas y de impacto; este auto chequeo permite realizar una evaluación de daños en las estructuras, incrementándose la seguridad de los edificios y de las estructuras y diseñar procedimientos de refuerzo y protección en caso necesario.

Felicidades